Shell bygger global tvilling

Etter å ha høstet svært gode erfaringer med digitale tvillinger på Nyhamna-fabrikken, går Shell nå videre. Etter hvert vil alle selskapets asseter overalt i verden få en digital tvilling.

Tidlig på vinteren 2020 var Norske Shells første digitale tvilling operativ. Tvillingen modellerer Nyhamna-fabrikken på Aukra på Nordvestlandet, der gassen fra Ormen Lange-feltet prosesseres før den går i eksportledningene til det europeiske markedet. Kontrakten med leverandøren Kongsberg Digital (KDI) om denne tvillingen ble inngått så seint som i oktober 2019, slik at implementeringen av den første versjonen gikk unna på bare 90 dager.

Siden da har tvillingen blitt videreutviklet og brukt i både produksjonen og i planleggingen av produksjon og vedlikehold på fabrikken. Erfaringene har vært så gode, og returen av investeringen så rask, at Shell internasjonalt raskt fattet interesse for digitale tvillinger. I august 2020 tegnet Shell Global Solutions International en global rammeavtale for digitale tvillinger med KDI. Tanken er å ta i bruk denne teknologien overalt der Shell har aktivitet.

Den første store fordelen med å ha en digital tvilling i drift, kom ikke lenge etter at den sto ferdig i første utgave, for å løse et problem ingen hadde forutsett da prosjektet startet.

Produksjon under koronaepidemien

Mindre enn to måneder etter at tvillingen ble satt i drift, sto Norge og resten av verden overfor en helt ny situasjon: Koronapandemien. Den 12. mars 2020 stengte norske myndigheter ned Norge, og strenge tiltak ble iverksatt overalt. Det passet dårlig for alle, men kanskje særlig for olje- og gassbransjen, som i sin natur har aktivitet som omfatter mange selskap, underleverandører, eksterne konsulenter og lokale bidragsytere. Dette går dårlig sammen med isolasjon og smitteverntiltak der poenget er at så få som mulig har så lite som mulig med hverandre å gjøre.

Det ble naturligvis innført strenge smitteverntiltak også på Nyhamna-fabrikken, for å hindre smitteutbrudd blant de som jobber på fabrikken. Et slikt utbrudd kunne truet fabrikkens produksjon, noe som ville betydd store tap for Shell og partnerne, i og med at verdien av produksjonen beløper seg til 20-30 millioner kroner – i døgnet.

– Anlegget ble mer eller mindre isolert for å sikre at vi ikke fikk smitte inn i anlegget. Men fortsatt hadde vi en motivasjon til å drive like effektivt og stabilt. Da må vi tenke annerledes, når vi trenger hjelp fra leverandører hvor som helst i verden i løpet av året, forteller Rolf Einar Sæter, Chief Digital Officer i Norske Shell, til Computerworld.

Etter som tvillingen er realisert som en skytjeneste det er mulig å nå til fra hvor som helst, så gav Shell tilgang til den for sine leverandører. Da kunne de også jobbe med den digitale representasjonen av fabrikken, uten å måtte stille opp fysisk i Nyhamna.

– Vi har vært hender og øyne på bakken, leverandørene har vært kunnskapen sin, og samarbeidsflaten har vært en digital kopi av anlegget som vi begge har jobbet i, forklarer Sæter. På denne måten har Nyhamna-fabrikken vært i full og nær normal produksjon under hele koronaperioden, med smittetopper og nasjonale og lokale tiltak som har kommet og gått.

Suksessprosjekt

Det var likevel ikke for å drive fabrikken under unntakstilstanden som en pandemi fører med seg at den digitale tvillingen ble anskaffet. Computerworld snakket med Sæter ved oppstarten av prosjektet, det kan du lese i Computerworld nummer 2, 2020, og artikkel for abonnenter «Skal hente ut de siste par prosentene med en digital tvilling» på cw.no. Der finnes også en dypere beskrivelse av KDIs tvillingteknologi enn det vi har plass til her.

Den gang pekte Sæter på optimalisering av produksjonen i alle faser, prediktivt vedlikehold, reduksjon av energiforbruket ved fabrikken og lavere miljøpåvirkning som de viktige fordelene tvillingen skulle bidra med. Dette skulle oppnås særlig ved hjelp av simulatorene som KDI har bygd inn i sin tvillingteknologi.

Til tross for at den opprinnelige kontrakten hadde et omfang på hele 100 millioner kroner, forventet Shell å tjene inn disse pengene svært raskt. Det er naturlig å spørre, nå halvannet år senere, om denne ambisjonen ble realisert?

– Ja. Den gjorde det. Selv om fikk produksjonsendringen under Covid, hadde vi klar sikt til full inntjening av investeringen etter åtte-ni måneder. Da gikk vi tilbake til beslutningsbordet, selv om vi ikke hadde cashet inn alle paybackene, så hadde vi klar utsikt til dem, svarer Sæter fornøyd.

Det er opplagt at både Norske Shell og konsernet Royal Dutch Shell betrakter tvillingprosjektet på Nyhamna som en suksess. Vi lurer på hva Shell har lært og erfart av den opprinnelige Nyhamna-tvillingen?

– Vi har lært masse om hvordan vi operasjonaliserer digitale teknologier for å oppnå fordeler for oss. Innenfor mer avanserte, dynamiske påvirkninger, ved bruk av kunstig intelligens, maskinlæring og modeller, svarer Sæter.

– Vi har også lært veldig mye om hvordan den digitale verktøykassen kan integrere og kontekstualisere informasjonen, sette informasjon sammen slik at vi kan drive sikrere, enklere og bedre. Både i form av opplevelsen på anlegget, men også for planlegging, legger han til.

Reservoar til marked

Omfanget til en digital tvilling dikterer i stor grad hva som er mulig å bruke den til. Det er opplagt at en digital representasjon av en enkelt pumpe, kompressor eller en annen enkeltdel vil kunne bidra til drift og vedlikehold av denne, men den vil ikke kunne brukes til noe av det komponenten brukes til. For å oppnå dette må tvillingen inneholde alle komponentene som inngår i produksjonen, og så mye som mulig av det som ligger omkring. Derfor ble hele fabrikken på Nyhamna modellert allerede fra dag én. Men i det store bildet er ikke fabrikken alene, den er helt avhengig av råvarene, altså gassen som kommer fra Ormen Lange-feltet.

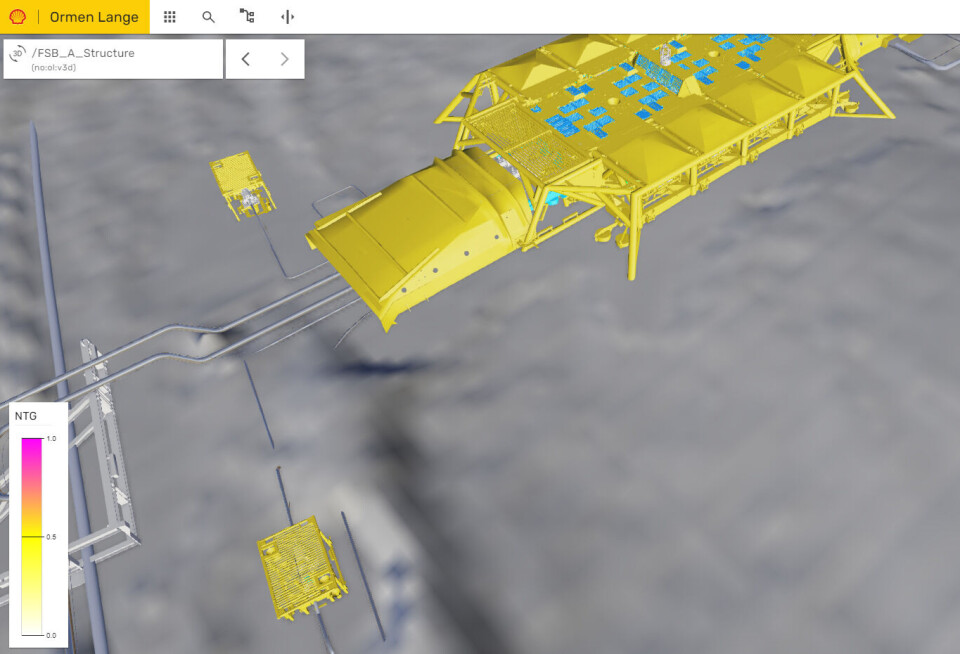

For å ta det neste steget, og dekke dette også, er tiltaket selvsagt: Å utvide modellen til også å omfatte feltet og alle installasjonene der. Dette ble realisert den første juni 2021, da Ormen lange-tvillingen i sin første utgave gikk operativ og ble koblet til Nyhamna-tvillingen. Dette omtaler Shell og KDI som en tvilling som dekker hele linjen fra reservoar til marked. Grensen for hvor «markedet» begynner er i denne sammenhengen definert som målestasjonen for eksport, der gassen sendes i rørledningen til Europa.

I den nyeste delen av tvillingen, den som dekker produksjonen ute på Ormen Lange-feltet, finner vi modeller for geologien nede i reservoaret, alle installasjoner på havbunnen, i rørledningene og alle sensorer som leverer sanntids data. Alle de relevante dataene herfra er knyttet inn i topside-tvillingen, med kontrollsystemet, sensordata, alt av dokumentasjon og 3D-modeller, forklarer Sæter.

– Forretningsmodellen for Ormen Lange-tvillingen er tredelt: Å gi de samme fordelene til de som jobber på utstyret på havbunnen og rørledningen, som de som jobber topside. Dette omfatter vedlikehold, inspeksjon, og det å kontekstualisere informasjonen for å gjøre det enklere å planlegge, beslutte, forberede og gjennomføre sine aktiviteter, sier han videre.

Tvillingen for selve feltet er en komplett modell, men den er naturligvis mindre og mindre kompleks enn det Nyhamna-tvillingen er. I forbindelse med KDI-tvillingen brukes begrepet «tagger», som betyr minste fysiske komponenter som er modellert i tvillingen. I første utgave av Nyhamna-tvillingen var det 200.000 slike tagger, i tillegg til 150.000 datapunkter med prosessdata fra kontrollsystemene, der 2/3 ble oppdatert i sanntid. Så komplisert er altså ikke Ormen Lange-tvillingen.

– Nei selvfølgelig er den ikke det. Vi har fire «templates» på havbunnen, og vesentlig færre tagger, sier Sæter.

Resten av Shell-verdenen

Som nevnt innledningsvis tegnet Shell internasjonalt en global rammeavtale med KDI om tvillingteknologi for hele konsernet. Forut for denne avtalen gikk det naturligvis en vurderingsprosess for å sikre at selskapet valgte riktig basisteknologi, og denne vant KDI, blant annet basert på erfaringene fra Nyhamna-prosjektet. Vi vil gjerne høre Sæter si noe om hvorfor digitale tvillinger ble et satsningsområde for hele Shell?

– For organisasjonen totalt sett, så henger det sammen med sunn fornuft-tenking omkring hele konseptet, at det er en selvfølge at vi beveger oss og utnytter den teknologien for å skaffe oss fordeler. Og det er manifestert i businesscasen og de områdene vi har jobbet fram løsninger, svarer han.

– Grunnen til at vi holder koken og fortsetter å bevege oss og fortsetter å investere, er selvfølgelig de erfaringene som vi har selv. Lokalt i Norge, men også det faktum at den innovasjonen vi har startet i Norge rundt dette konseptet har blitt en global rammeavtale i Shell, legger han til.

Tenkningen er heller ikke begrenset til asseter knyttet til produksjonen på olje- og gassfelter, men tilhørende infrastruktur.

– Dette gjelder ikke bare upstream, men også downstream, understreker Sæter.

Shell internasjonalt har heller ikke ligger på latsiden for å ta i bruk tvillingteknologien de har valgt. Det kommer fram når Sæter forklarer videreutviklingen av tvillingene her i Norge. Her bruker han et eksempel med momentet til boltene som holder rørflenser sammen på Nyhamna-fabrikken.

Nylig har prosjektet implementert tabellene for de forskjellige momentene som skal brukes når spesifikke flenser skal skrues sammen, slik at en tekniker kan slå opp i tvillingen for å finne korrekt moment for en gitt flens. Det neste steget for akkurat denne funksjonen, er å utstyre teknikeren med en momentnøkkel som kommuniserer med det lokale nettverket, slik at nøkkelen selv legger inn informasjon om hvilket moment som faktisk ble brukt på den aktuelle flensen. Dette er viktig informasjon for kvalitetssikring, for å sikre at rørene holder sine spesifikasjoner, slik at risikoen for utslipp her minimeres, understreker Sæter.

Vi tar inn over oss dagens utbredelse av digitale tvillinger i Shell internasjonalt av det neste Sæter sier:

– Dette er implementert her i Norge, og i Trinidad & Tobago-tvillingen. Løsninger som lages i tvillinger rundt om verden, som på Scotford i Canada, kan vi implementere her på Nyhamna. Etter hvert som det kommer flere og flere Shell-assets ombord, så vil alle de små innovasjonene deles automatisk, legger han til.

Tenk stort, skaler fort

Norske Shell og KDI brukte altså 90 dager fra avtale til den første versjonen av Nyhamna-tvillingen var på lufta. Realiseringen av Ormen Lange-tvillingen har tatt noe tilsvarende tid, og da er integrasjonen av de to tvillingene også med i regnestykket.

Dette er store og komplekse modeller som er bygd opp, og når vi sammenligner med mange andre implementasjonsprosjekter av slik omfattende programvare, så tar det som regel mye lenger tid enn dette. Det er nærliggende å spørre om dette, til tross for tilsynelatende stort volum og kompleksitet, er enkel teknologi? Sæter ler litt før han svarer.

– Nå du har med veldig mye dyktige folk som kan det de holder på med å gjøre, så er vel en del ting kanskje enkelt. Jeg tror at når du parrer teknologikunnskap og dyp kunnskap om teknologien vi bruker, i tillegg til domenet, uten filter imellom, så går det fort, svarer han først.

Sæter velger også å rose sin leverandør og teknologipartner Kongsberg Digital her, når han fortsetter med å understreke at plattformen tvillingløsningene til Shell er bygd på, er avansert teknologi, men at leverandøren behersker denne teknologien fullt ut. Han sier også at det er viktig å gripe dette riktig an, når man først skal gå denne veien.

– Hvis vi ikke hadde tenkt stort, men begynt i et hjørne, begynt med å digitalisere en månedsrapport og tenkt at vi skal komme oss til en tvilling til slutt, så har vi nok ikke vært mer enn 10-15 prosent på veien nå, sier han.

Sæters poeng er at det må en analysejobb til helt fra begynnelsen av, for å lykkes på måten Shell har gjort. Interne fag- og domenespesialister har jobbet fram en visjon om hva og hvorfor selskapet skal digitalisere, og gått lenger og høyere enn å definere at selskapet skal prøve ut maskinlæring eller automatisere alle rapporter. Det handler om hva som skal oppnås på operativt og forretningsmessig nivå. Sæter sammenligner teknologitenkingen av et business kontrollsystem, med prosesskontrollsystemene som alltid har eksistert i industri som dette.

Det er i oppdateringene av tvillingene nå vi finner de konkrete resultatene av denne tenkingen. Shell og KDI slipper månedlige versjoner av tvillingene, der ny funksjonalitet har blitt implementert. Det kan være ganske små ting, men som er viktige, eller gir viktige resultater for selskapet. Momentet på boltene til flensene i rørkoblingene er et slikt eksempel, som Sæter kaller «små ting». Deretter må småtingene implementeres på en slik måte at de er nyttige for både den opprinnelige anvendelsen, men også at de er gjenbrukbare i flere sammenhenger og tvillinger. Dette mener han er nøkkelen til hastigheten de har klart å implementere tvillingene med.

– Du må finne smått, du må finne alle svakhetene og mulighetsrommene dine, du må tenke stort, og så må du skalere fort. Det er det vi har gjort, avslutter Rolf Einar Sæter, Chief Digital Officer i Norske Shell.